1目的

2范圍

3術語

4責任者

5內容

6異常情況及偏差的處理程序

7.漏項與偏差

6驗證的結論

7培訓要求

xx制藥有限公司技術文件

| 題?目 | 空調凈化系統驗證方案 | 編碼:? STP-YZ-002 | |||

| 制?定 | 審?核 | 批?準 | |||

| 制定日期 | 審核日期 | 批準日期 | |||

| 頒發部門 | 工程部 | 頒發數量 | 1份 | 生效日期 | |

| 發放范圍 | 質量部 | ||||

1.驗證的目的?

檢查并確認固體制劑車間空氣凈化系統符合設計要求,符合GMP要求。

2.主題內容與適用范圍

本方案主要描述了我有限公司片劑、固體制劑車間空調凈化系統的驗證內容、方法、標準、記錄要求。

本方案適用于我有限公司固體制劑車間空氣凈化系統的驗證確認管理

3、術語

驗證:證明任何程序、生產過程、設備、物料、活動或系統確實能達到預期結果的有關文件證明的一系列活動。

4、職責及分工

| 負責人 | 職責 |

|

工程部部長 |

組織驗證方案的起草并審核

負責設備開箱安裝調試;負責設備安裝確認、運行確認以及性能確認的動力保障 負責驗證數據的收集及整理

|

|

質量部部長 |

負責驗證質量保證相關活動的安排

負責驗證方案及報告的審核 負責驗證中的監控工作負責驗證報告的編寫及驗證活動中設備文件的整理及歸檔 正確取樣的培訓 提出改進的建議 |

| 生產部部長 | 負責安排生產部人員配合驗證活動

|

| 工程部操作人員 | 負責按驗證方案具體實施驗證活動 |

| 質量控制操作人員 | 負責驗證中分析檢驗活動

負責驗證中的操作 |

5.驗證內容

5.1概述及空調凈化系統風險分析

5.1.1概述

根據《藥品生產質量管理規范》(2010修訂)對藥品生產環境空氣潔凈級別的要求,本公司于2014年建成固體制劑車間,主要生產片劑、硬膠囊劑、顆粒劑。

空氣凈化系統由冷水機組、水循環系統、熱交換系統、加濕系統、風機、除塵系統、過濾系統等組成,具有調節風壓、風量、溫度、濕度及空氣凈化除塵、消毒等功能。空氣經初效、中效、高效過濾器三級過濾后由風管送至各潔凈房間,氣流組織流型為亂流型,采用頂送風下側回風方式。

空調機組由江蘇煬明凈化公司提供,設計送風量為60000m3/h;冷水機組由浙江國祥公司提供,臭氧發生器選用山東安丘臭氧公司提供,高效過濾器選用Rfilter公司提供,熱媒有室外管網提供經減壓為≤0.2MPa的飽和蒸汽;在初效過濾器前放置徐州天藍臭氧公司的臭氧發生器用于空調系統消毒。空調系統的送風經初、中、高效過濾器過濾后送入潔凈室,氣流組織形式為頂送、下回。

粉碎、壓片、包衣、膠囊、顆粒分裝等產塵崗位設計為全排風,,經過過濾排風機組處理后排出室外。

5.1.2通過風險分析,確定驗證內容。

風險評估見附頁

5.2 HVAC系統的設計確認

HVAC系統由山東醫藥公司設計院設計,檢查并確認空調系統設計圖紙及空調崗位操作文件是否齊全。

| ?????????????????資料名稱 | 有???否 | 存放處 |

| 空調管道綜合平面圖 | ||

| 空調送風平面圖 | ||

| 空調回風平面圖 | ||

| 排風除塵及排煙平面圖 |

5.2.1夏季冷源由設在空調機房內的冷水機組提供,冷水機組提供的冷凍水供回水溫度為7/12℃; 一臺冷卻塔置于空調機房外。空調機組的加熱、加濕為源為工業蒸汽。空調機組采用變頻風機。

5.2.2室內凈化系統設計參數

溫度18-26℃,濕度45%-65%。

5.2.3壓差控制:潔凈區與非潔凈區之間、不同等級潔凈區之間的壓差應不低于10Pa,相同潔凈度等級不同功能的操作間之間保持適當的壓差梯度(≥5Pa),以防止污染和交叉污染。

5.2.4風管制作要求:

凈化區風管全部為優質鍍鋅鋼板制作,標準如下:

| 矩形風管最大邊長 | 100-200┨ | 200-500┨ | 560-1120┨ | 1250-2000┨ |

| 壁厚 | 0.5 | 0.75 | 1.0 | 1.25 |

有凈化要求的風管要在翻邊、咬口、鉚接處涂環氧樹脂膠,在管道安裝時要將管道清潔干凈(用白紗布擦管道內表面白紗布不變色為合格)。風管法蘭按通用圖制作,法蘭墊采用閉孔乳膠海綿,厚度5┨,接口采用梯形或楔形連接,切口膠粘牢。風管鉚釘、螺栓均為鍍鋅件。

風管長度超過1.2 m時應設定加固。

5.2.5所有風管設定防蟲網(材質為不銹鋼或鋁合金),新風采用防雨百業鋁合金風口。在風管上設防火閥。

5.2.6高效過濾器的安裝應在風管安裝好檢漏沒有問題,進行空調空吹并清潔后24小時進行,高效過濾前均設100-150┨軟接頭,每個靜壓箱接口設對開多葉調節閥。所有的風管用保溫棉進行保溫。

5.2.7安裝按《通風與空調工程施工及驗收規范》(GB50243-2002)、《潔凈廠房設計規范》(GB50073-2001)及有關設計、施工規范進行。

5.3 HVAC系統的安裝確認

5.3.1進行安裝確認的目的,是對安裝設備的規格、安裝條件、安裝過程及安裝后的情況進行確認,目的是證實HVAC系統規格符合要求,設備技術資料齊全,安裝條件及安裝過程符合設計規范要求。

5.3.2?安裝確認所需文件資料

5.3.2.1由驗證小組認可、批準的潔凈區平面布局圖及空氣流向圖,包括各房間的潔凈度、氣流流向、壓差、溫濕度要求、人流、物流流向;潔凈區系統劃分的描述及設計說明。

5.3.2.2空調系統草擬的操作文件:

《空調機組標準操作規程》

5.3.3驗證用儀器儀表的校驗

在HVAC系統的測試、調整及監控過程中,主要對空氣的狀態參數和冷、熱媒的物理參數、空調設備的性能、房間的潔凈度等進行測定,然后將測得的數據與設計數據進行比較判斷。為保證測得的數據正確可靠,必須對安裝在設施、設備上的儀器、儀表以及本公司進行測試所用的儀器、儀表進行校驗,委托外單位進行監測的項目所需儀器、儀表由監測單位負責校驗,需要校驗的儀器主要有:溫濕度計、風速儀、微壓差計、塵埃粒子計數器、浮游菌采樣器(狹縫式)、臭氧濃度檢測儀、照度計等。儀器、儀表校驗情況記錄見附件。

5.3.4空調機組安裝后的檢查確認

空調機組的安裝檢查確認主要是指空調機組安裝后,對照設計圖紙、供應商提供的技術資料,檢查安裝是否符合設計及安裝規范,檢查的項目包括:

5.3.4.1電、管道、蒸汽、自控、過濾器、冷卻—加熱盤管的安裝狀況及其功能。設備供應商提供的產品合格證書及盤管試壓報告。

5.3.4.2檢查供電線路、風機等電器連接情況,是否接地。機械設備安裝是否緊固、平穩。

5.3.4.3消音防震系統安裝是否完好。

5.3.4.4防火閥、溫濕度調節閥是否良好。

5.3.4.5初、中效過濾器是否安裝良好,材質是否與設計一致。壓差計是否完好。

5.3.4.6送風閥、排風閥安裝是否完好。

5.3.4.7臭氧發生器安裝是否完好。

安裝單位應提供設備安裝圖紙及質量驗收標準、檢查及評價結果記錄于附件4。

5.3.5風管制作及安裝的確認

風管制作及安裝確認主要是按設計圖紙檢查風管去向、風管材料、保溫材料、安裝牢固程度及是否方便維修等。標準要求:風管材料:鍍鋅鋼板,保溫材料:20mm厚難燃型閉孔泡沫塑料保溫板風管的規格、尺寸必須符合設計要求;風管咬縫必須緊密,寬度均勻;風管之間的接縫都必須嚴密不漏。檢查評價結果記錄于附件4。

5.3.6空調設備清潔的確認

空調設備清潔確認在空調機組再驗證前完成,根據草擬的空調崗位安全技術操作規程將空調機組內外清潔至符合要求。

操作及評價確認記錄見附錄。

5.3.7高效過濾器檢漏試驗

為發現高效過濾器及其安裝過程中存在的缺陷,以便采取補救措施,防止潔凈室被污染,因此,高效過濾器安裝后,必須對過濾器和安裝連接處進行檢漏。

測試儀器:塵埃粒子計數器

檢查方法:按《潔凈室(區)懸浮粒子測試管理規定》進行檢查,用塵埃粒子計數器采樣頭離過濾器距離約2-3cm,沿過濾器內邊框巡檢,掃描速度低于5cm/s。(如圖)

可接受標準:不得有泄漏處,一旦在線試驗時發現高效過濾器泄漏可用硅膠修補,但在一個過濾器上,全部的補點面積總和應小于過濾器面積的5%,累計修理面積大于總面積的5%時,過濾器應報廢。

5.3.9 HVAC系統的安裝評價

評價HVAC系統的安裝是否符合設計及GMP要求。

5.4 HVAC系統的運行確認

5.4.1檢查空氣凈化系統設備及其部件規格

| 設備名稱 | 規格型號 | 功率KW | 數量 | 制造廠家 |

| 水冷機組 | ||||

| 空氣處理機組 | ||||

| 除塵機組 | ||||

| 水泵 | ||||

| 臭氧發生器 |

5.4.2空氣凈化系統運行確認

測試方法:按各設備的標準操作規程啟動設備對其進行檢查。

合格標準:各種設備運轉平穩,無異常聲音;冷水機組無泄露;除塵機組可除塵;臭氧發生器生產臭氧正常;冷凍水、蒸汽供給正常,可以調節空氣的溫濕度;記錄于附件6。

5.4.3?潔凈室照度檢測

各房間照明度適合實際需要,主要工作區照度不低于300LX(非主要工作區不低于150LX)。各房間照度的測試:

5.4.3.1檢查方法:用便攜式光照度計,直接在操作平面(離地面0.72–0.8米高處)進行測量,通常每個房間取5個測試點,記錄、計算平均值。測試結果記錄見附錄。

5.4.3.2合格標準:主要工作區照度不低于300LX(非主要工作區不低于150LX)。

5.4.4高效過濾器布局

| 過濾器名稱 | 進風口規格型號 | 過濾效率 | 安裝位置 | 數量 | 房間號 |

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 | |||||

| 高效過濾器 |

5.5性能確認

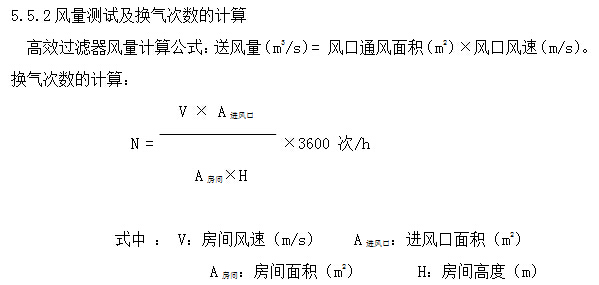

5.5.1高效過濾器風速的測定

測試儀器:風速儀

合格標準:高效過濾器出口處風速應≥0.35m/s,若風速小于0.35m/s,說明過濾器已堵應及時調換。

風口的測點布置:按照風口截面積大小,劃分為若干個等面積的小塊,在其中心處測量。對于面積較小的矩形風口,一般測5個點即可。

如圖示:

| Χ????????????Χ

Χ

Χ????????????Χ |

D級潔凈區換氣次數≥15次/h;

風速、風量、換氣次數的測試記錄與結果見附錄。

5.5.3房間靜壓差測定

在風量測試后進行房間靜壓差測定,目的是檢測潔凈室與一般區、產塵房間與內走廊或緩沖間是否保持一定的壓差,從而知道空氣的流向,防止污染和交叉污染。

測試儀表:微壓差計

測試方法:直接讀取墻壁上微壓計的讀數。

合格標準:潔凈室與一般區的壓差應≥10Pa;產塵房間與內走廊或緩沖間應呈相對負壓,壓差≥5Pa。測試結果見附錄

5.5.4房間溫濕度測定

進行房間溫濕度測定的目的是確認空調凈化系統溫度、相對濕度調控能力符合GMP要求。溫濕度測定應在風量風壓調整后進行。

測試儀器:溫濕度表???????測定方法:直接讀取溫濕度表上讀數。

溫度:???? D級潔凈區溫度控制在18℃—26℃。

相對濕度:D級潔凈區濕度控制在45%—65%。

檢測結果見附錄。

5.5.5潔凈度(塵埃粒子數和微生物數)測定

潔凈室中的塵埃粒子數及微生物數的測定是最終的環境評價,是對空氣凈化系統是否能達到規定的潔凈度做出判斷,懸浮粒子的測定應在空調調試及空氣平衡完成后進行;微生物的測定應在房間消毒后進行。

監測儀器:塵埃粒子計數器、φ90玻璃培養皿

監測方法:按《潔凈區沉降菌檢驗標準操作規程》、《潔凈區塵埃粒子檢驗標準操作規程》。

合格標準:測定結果應符合D級潔凈區懸浮粒子和微生物數的要求。具體要求見下表:

空氣懸浮粒子的標準

| 潔凈度級別 | ?????????懸浮粒子最大允許數/立方米 | |||

| ?靜態 | ???動態 | |||

| ≥0.5μm | ≥5μm(2) | ≥0.5μm | ≥5μm | |

| D級 | 3520000 | 29000 | 不作規定 | 不作規定 |

?D級潔凈區微生物監測的動態標準

| 檢測項目 | 合格標準 |

| 沉降菌(f90mm)

cfu /4小時 |

100 |

| 浮游菌cfu /m3 | 200 |

將監測結果分別記錄(記錄見附頁)。

若在空調連續運行過程中,各潔凈室的懸浮粒子數、空氣中微生物數、壓差控制均符合設計要求及D級潔凈區標準規定的要求,可判定系統通過驗證。溫濕度控制的性能確認結果應以全年為一個周期,只有經歷了季節變化,才能全面評價HVAC系統對潔凈區內溫度與相對濕度的調控能力。

5.5.6潔凈室自凈時間檢測

測試儀器:塵埃粒子計數器??發煙器(可用滅蚊片代替)

檢測方法:停止運行空調風機,在潔凈室用滅蚊片發煙,使整個房間充滿一定濃度的煙霧,用塵埃粒子計數器先測出潔凈室內懸浮粒子濃度,立即運行空調機組,將塵埃粒子計數器的采樣管放在離地0.8m高度上,定時讀數直到濃度達到D級潔凈區最低限度為止。

合格標準:潔凈室空氣潔凈度符合標準規定后所用時間即為自凈時間,測試記錄見附錄。

5.5.7系統消毒效果的確認

測試方法:確認設備能夠正常運行,檢查臭氧發生量及臭氧濃度。

合格標準:臭氧發生量及臭氧濃度達到D級潔凈區:20mg/m3~100mg/m3。測試記錄見附頁。

6 異常情況及偏差的處理程序

空氣凈化系統檢查確認過程中,應嚴格按照《空調系統管理規定》、《空調崗位安全技術操作規程》和質量標準進行操作和判定。出現個別項目不符合標準的結果時,應按下列程序進行處理:

6.1系統穩定后,重新檢測。

6.2必要時,分區段進行對照檢測,分析檢測結果以確定不合格原因。

6.3若屬于系統運行方面的原因,必要時報驗證小組,調整系統運行參數或對系統進行處理。

7 擬訂日常監測程序及驗證周期

根據空氣凈化系統確認、運行情況,擬訂空氣凈化系統日常監測程序及驗證周期,報驗證小組審批。

8 驗證結果評定與結論

驗證小組組長負責收集各項驗證、試驗結果記錄,根據驗證、試驗結果起草驗證報告,報驗證小組審核批準。

9 附錄

附件1空調凈化系統儀器儀表校驗記錄

附件2:驗證中偏差處理審批表

附件3:空調凈化系統空氣處理設備安裝條件檢查記錄

附件4:空調凈化系統風管制作及安裝檢查確認記錄

附件5:空調設備清潔確認記錄

附件6:空調機組運行確認記錄

附件7:潔凈室照度測定記錄

附件8:空調凈化系統高效過濾器檢漏試驗記錄及評價

附件9:潔凈室換氣次數檢測記錄

附件10:自凈時間測定記錄

附件11:潔凈室壓差測試記錄

附件12:溫、濕度測試記錄

附件13:空調系統消毒記錄

附件14:懸浮粒子測試記錄

附件15:懸浮粒子打印單粘貼處

附件16沉降菌測試記錄

附件17:浮游菌測試記錄

附件18:HVAC系統日常監測與驗證周期

附件19:變更審批表

附件20:空調系統風險評估表

<strike id="mwiyo"></strike>